Le carbone

On en met partout… Dans les avions, les hélicoptères, les voitures, même les coques des téléphones. Au final, on nous vante ses propriétés à la limite du magique : il suffit de dire que c’est « en fibres de carbone » pour qu’on ait l’impression que c’est un bijou de technologie moderne. Mais en fait, on ne sait pas bien ce que c’est.

Une fibre de carbone, c’est un fil minuscule (diamètre 8micromètres soit 0,008 mm) en carbone… (oui parce que si ça avait été en banane, on aurait dit fibre de banane, je vais pas vous faire un dessin…). Des fibres de carbone, c’est plein de fibres de carbone, donc plein de petits fils en carbone (et pas en banane donc…). Ca ressemble un peu à une poignée de cheveux en fait (des cheveux bruns, parce que les cheveux blonds, c’est plus de la fibre de verre en fait…) et si vous essayez de faire un pare-choc, ou pire, un avion avec, je vous conseille d’avoir une bonne assurance. Donc on s’en doute, les trucs en fibres de carbone, ne sont pas qu’en fibres de carbone. Quand on nous dira « fibres de carbone » nous commencerons d’abord par entendre le terme de matériaux composites ou, dans le cas précis du carbone, CFRP (Carbon Fiber Renforced Polymer ). C’est moins sexy comme nom, je vous l’accorde, mais plus solide que les tignasses des Jackson 5 réunis… (c’est aussi plus solide qu’un Banane Fiber Renforced Polymer rassurez vous).

Le matériau composite est fondamentalement la mise en relation d’au moins deux matériaux. Cette mise en relation confère à l’assemblage des propriétés que les matériaux n’ont pas indépendamment… En clair, cela signifie qu’en mélangeant deux matériaux on obtient un nouveau matériau qui a de nouvelles propriétés (c’est important, les nouvelles propriétés… N’allez pas me mélanger une banane avec un kiwi et me dire que vous avez un composite…). Les matériaux composites existent depuis bien avant l’époque moderne. Les premiers sont certainement les arcs Mongols, datant du premier siècle, composés d’une alliance bois-os conférant à l’arc à la fois solidité et souplesse. Il en existe bien d’autres : le béton (mélange d’un liant et de pierre inventé par les romain) la chaux (mélange de terre et de paille inventé par … euuuuh… peut être Mr Magnon, Cro de son prénom, je sais pas) qui est le premier matériau composite « fibré » connu, le béton armé, mais aussi, bien sûr, ce que nous appelons vulgairement « le carbone » qui est en réalité une matière plastique renforcée de fibres de carbone (il y a aussi la banane… mais on s’en fout en fait).

Souvent, la propriété recherchée est mécanique (tenue mécanique, résistance à la rupture, résilience, … ), mais on peut aussi rechercher la tenue thermique, la tenue au feu (ce sont deux choses très différentes), la tenue en condition dites « extrêmes » ou en « atmosphère agressive », des propriétés physiques telles que la piézoélectricité, la semi conductivité…

Typiquement un matériau composite se compose d’une matrice et d’un renfort. C'est-à-dire de deux matériaux qui ont des rôles différents, mais qui apportent tout deux leur contribution au résultat. Dans le cas qui nous intéresse, nous parlons de composites renforts carbones à matrice polymère. Ils appartiennent à la grande famille des matériaux composite à matrice polymère. Je ne vais pas entrer dans le détail des polymères. En première approximation on peut dire que le polymère c’est du plastique (ce qui explique l’aspect « plastique » des composites).

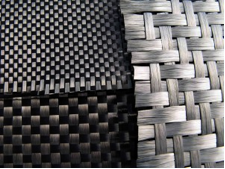

Tablette de PC en composite carbone (on appercoit un « tissage » des fibres, en fait, chaque « fil » de ce tissage est composé d’environ 1000 fibres).

La propriété recherchée avec le carbone est le rapport masse/propriétés mécaniques. Ce rapport prend toute son importance dans l’aéronautique : pour une résistance identique, un avion doit être le plus léger possible pour :

- Mieux voler

- Moins consommer

L’un des meilleurs candidats pour cette application est l’aluminium. Un métal bien connu, qui a la propriété d’avoir une densité relativement faible (donc léger), d’être facile à mettre en œuvre et d’avoir des propriétés mécaniques très intéressantes pour peu qu’on lui fasse subir les bons traitements thermiques, surfaciques, …

Mais c’est sans compter le carbone. A titre d’exemple, un empennage d’hélicoptère fabriqué en acier (disons un alliage « léger ») coûte 2 fois plus cher que le même empennage en composite. Cela ne tient pas vraiment au fait que le matériau coûte moins cher, en réalité, c’est que le dimensionnement est complètement différent : l’empennage d’acier pèserait dans les 16-17kg, en composite, il pèse 9kg, pour les même propriété mécaniques ! … Il n’y a pas photo…

Pourquoi ? … Et bien regardons un peu les propriétés des matériaux, comparons la banane et le carbone… non, disons que comme on ne fait pas encore des avions en banane (a part peut être dans Mario Bros…) on va plutôt comparer l’aluminium et le carbone, ca fera plus sérieux.

Le module d’élasticité (en Méga Pascal, MPa) traduit la capacité d’un matériau à « tenir » un effort. C'est-à-dire en quelque sorte sa résistance à la déformation. On cherche la valeur la plus grande possible. Alu : 75 000 MPa, Carbone « HM » : 390 000 MPa , Carbone « HR2 » 230 000 MPa (non, je ne me suis pas trompé dans les virgules… le carbone est presque 5 fois meilleur…)

La densité (sans unité) traduit la masse des matériaux par unité de volume. Pour l’eau, la référence, la densité est de 1 (comprendre 1kg par Litre, ou 1tonne par mètre cube).

Alu : 2,8 , Carbone HM et HR : 1,8 … Le carbone est presque 2 fois plus léger

La contrainte à la rupture en traction (en MPa comme le module d’élasticité) traduit la force à partir de laquelle le matériau casse quand on tire dessus (pas quand on compresse, la valeur est souvent différente). Alu : 450MPa , Carbone HM : 2 500 MPa Carbone HR : 3 200 MPa.

En gros, le carbone est plus léger, plus résistant, et moins sujet à la déformation… tout en étant a priori utilisable dans les mêmes conditions de température.

Je crois que vous commencez à comprendre pourquoi c’est si à la mode dans les voiture, les avions, … Toutefois, comme je l’ai dit plus haut, les fibres de carbone se présentent comme une tignasse de Jackson 5… les grandeurs que j’ai écrites ici sont en MPa : c’est une unité de pression. Ces valeurs ne sont réellement comparables que si on considère que ces forces s’appliquent sur la même surface. C'est-à-dire que la comparaison faite plus haut ne tient que si on prend 2 pièces, une Alu et une carbone qui ont exactement les mêmes dimensions. Je m’explique. Si je prends deux barres en alu de section carré, une de côté 100mm et une de côté 1mm, d’après vous, en tirant dessus, laquelle est la plus facile à casser ? Celle de 1mm bien sur. Pourquoi ? Il s’agit pourtant du même matériau ! C’est juste que ce qui casse le matériau, n’est pas la force, mais la pression. La pression, c’est la force par unité de surface, c'est-à-dire que c’est l’ensemble des petites force qui s’appliquent partout

Relation entre « force » et « pression » : ici même pression à gauche et à droite, sur surface différente.

La pression qui casse la barre est la même dans les deux cas. Mais la force à appliquer pour obtenir cette pression est bien différente en fonction de la taille de la barre !

Maintenant rappelez vous qu’une fibre de carbone est (grosso modo) cylindrique avec un diamètre de 8µm … Soit 0,008 mm … En gros, des cheveux quoi…

Enchevêtrement de fibres de carbones. Attention les doigts et les poumons !

Finalement, elle ne fait pas la mariole la fibre, même avec ses 3200MPa de contrainte à la rupture… Pour vous l’expliquer, faisons un petit calcul… ou plutôt je vais faire un petit calcul et vous allez me faire confiance : la force à appliquer pour casser cette fibre c’est la surface (m²) multiplié par la pression (en Pa) soit 0,65 N (N= Newton)

0,65 N, c’est la force qu’applique une masse de 65 grammes sur votre main quand vous la portez... C’est pas rassurant de se dire que cette masse de 65 grammes peut casser une fibre de carbone quand on sait qu’on fait quand même des avions avec ça … Autant prendre une banane, en somme… D’un autre côté, c’est aussi pas mal qu’un truc de la taille d’un cheveux soit capable de tenir 60g sans casser !… Et c’est justement pour ça qu’on ne fait pas des avions en « carbone » (ni en banane…). Mais en « composites » !

Oui, car la particularité du composite, c’est d’avoir la capacité de faire en sorte que toutes les fibres travaillent comme une seule grosse fibres. Ainsi, si on met 100 fibres dans le matériau, on multiplie par 100 la force que j’ai calculée plus haut. Pour une barre de composite qui ferait 1mm de côté par exemple, on met grosso modo 3000 fibres.

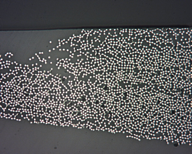

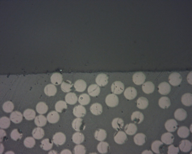

« micro graphie » (observation au microscope) d’un composite. Ici, de mauvaise qualité (peu de fibres).

Donc, pour casser une barre de 1mm² de composite carbone il faut lui accrocher au cul une masse de 200kg à peu près… Imaginez deux bons gaillards rugbyman de 100kg de muscle chacun… accrochés au plafond par une barre de 1mm par 1mm … (c’est petit, 1mm et ça pèse pas lourd… petit mais costaud quand même… Là, je ne veux même pas savoir l’image que vous avez en tête quand je parle de 1mm de dimètre et de deux rugby man, non, je ne veux pas briser les rêves et de ces gentes dames voyons, un peu de sérieux… bigre…).

Vous comprendrez pourquoi on fait des avions avec ce genre de barre (… hum…). Comment ça marche ? En réalité, le plastique ne « tient » pas les efforts, mais par contre, il possède une grande capacité à se déformer, et donc à dissiper les efforts entre toutes les fibres. Les fibres elles, tiennent les efforts. En clair, le plastique découpe la force en petits morceaux, et donne un seul petit morceau à chaque fibre.

Maintenant que vous savez presque tout ce qu’il y a de bien; parlons donc des choses moins cool… C’est vrai qu’on pourrait se demander « mais alors pourquoi on fait pas tout en carbone ?! »… Parce que le carbone et son plastoc coûte cher, tant à l’achat qu’à la fabrication, tant d’un point de vue économique que d’un point de vue écologique… Et oui, le métal c’est pratique, on sait le refondre, et le recycler… Le composite, c’est un peu plus compliquer à fabriquer, à recycler et à maîtriser.

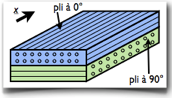

Par ailleurs, je vous ai parlé de fibres… Mais imaginez que votre avion est construit avec des fibres qui sont toutes dans le même sens (par exemple du nez vers la queue… ne pas y voir d’allusion encore une fois) … Que se passe-t-il si d’aventure on tire dans le sens perpendiculaire ? … Et bien là, le tableau est beaucoup moins réjouissant… Dans « l’autre sens » les propriétés mécaniques sont divisées par 20 ! Alors que pour de l’alu, la question ne se pose même pas, c’est pareil dans tous les sens. On dit que le matériau composite est anisotrope. Alors évidemment, on met des fibres dans tous les sens… Mais on va quand même pas en mettre dans les sens ou ça ne tire jamais… On dit alors qu’on met « de la matière là ou on en a besoin » (par des méthode de tissage, ou de stratification). En gros, il ne faut pas se planter !

Exemple de tissages (à gauche) et de stratification (à droite)

Et puis le composite est un mauvais conducteur d’électricité… pour dissiper la foudre c’est pas pratique. Puis les fibres sont dans du plastoc quand même… Si ça prend feu, ou qu’il fait bien chaud, (120°) ça crame où ça? Les meilleures matrices connues, le Poly Ether Ether Cétone (PEEK pour les intimes) tient jusqu’à 250-300°, et c’est un exploit, alors vous imaginiez un moteur ou un réacteur en composite ? C’est mal barré... Avec des bananes au moins on ferait des bananes flambées, c’est délicieux, mais le carbone, ça ne se mange même pas ! Et puis il y a aussi la tenue au choc, la décohésion des fibres entre elles, …

Bref ! C’est un super truc, mais ce n’est pas le truc miracle non plus. Ce qu’on gagne d’un côté on le perd de l’autre. C’est pour cela que les applications dites « tout composite » sont encore très rares. Air Bus a lancé la construction d’un premier avion grand public « tout composite » mais ils ont des soucis. Eurocopter possède un bureaux d’étude composite aussi gros que le BE métal (c’est pas que des métaleux pour autant u_u ) et reste l’un des plus gros utilisateur de composite (carbone et autres). Seuls certains appareils militaires d’eurocopter et de Dassault sont en « tout composite ». Mais dans le domaine militaire, la contrainte Performance/risque est beaucoup plus faible que dans le civil. De même que pour les industries de très hautes technologie n’engageant pas la vie humaine (une partie de l’aérospatial, les éoliennes, hydroliennes, pales de turbines en tout genre, …) ou non soumise aux problématiques de sécurité du public (course de voile, ou de F1, … ).

En fait, les composites cassent parfois, comme tout matériau, mais rarement à cause des forces appliquées. Souvent, ils subissent des formes d’endommagements liés à leur fabrication (présence de porosité, mauvaise interface fibre/matrice, déplacement des fibres…) ou à leur utilisation (délaminage, fissures, agression chimiques ou thermiques). Ces formes d’endommagements sont nombreuses, et parfois très complexes à contrôler (quand c’est contrôlable…).

On comprend aussi que la qualité d’un composite dépend du nombre de fibre qu’il y a dedans. La limite mathématique est de 75% de fibre dans le composite (et donc 25% de plastique). En réalité; on tourne plutôt entre 50% (avec dans les 10% de porosité pour l’automobile) et 67% (avec 3% max de porosité dans l’aéronautique). On ne sait pas faire mieux que 67% sans observer des effets inverses de ceux recherchés (liés au contact entre les fibres)...

Le composite se démocratise toutefois dans des applications ou il peut apporter beaucoup : les pare-choc de voiture, et de manière générale toutes les pièces « non-vitales » qui n’ont pas besoin de perf' super élevées, mais des perf' quand même, qui ne peuvent pas nuire à la sécurité de manière général, et qui sont d’autant meilleures qu’elles sont légères… Dans les industries de pointe, dont j’ai parlé, on arrive à une sorte d’équilibre. Si on a pensé que le composite pouvait remplacer le métal, aujourd’hui on voit plutôt ces deux matériaux comme complémentaires.

Il reste mine de rien compliqué de voir l’avenir de ce matériau. Si il semble avoir de beaux jours devant lui, le tableau est entaché de points noirs non négligeables, parmi lesquels le problème écologique. Encore mal connu, le composite ne fait pas trop parler de lui de ce point de vue, mais ça ne saurait tarder. Certains composites (nano-composites) sont à classer dans la catégorie des nano technologies, avec les problèmes qu’on commence à rendre publiques concernant ces techno. Le plastique reste un dérivé de l’industrie pétrolière, le paradoxe pourtant, c’est que les voitures électriques, les éoliennes, (etc) ont pour le moment besoin de ses propriétés incomparables. D’un point de vue sécurité, le composite ne pose pas beaucoup de problème, si ce n’est qu’il reste un matériau complexe, et donc difficilement contrôlable, mais encore une fois, le retour sur expérience et ses performances le rendent presque indispensable. Il tient bien la comparaison avec les métaux, surtout quand on sait que c’est un matériau jeune, beaucoup développé depuis 20ans à peine quand le métal lui est vieux de plusieurs millénaires.

Alors comme toujours, ne jugeons pas trop vite. Connaissons, réfléchissons, expérimentons, en gardant la prudence nécessaire, et ne nous emballons pas, ni dans un sens, ni dans l’autre. Le développement du composite est un exemple en la matière, chaque avancée est à la fois assez culottée pour faire peur, et assez prudente pour rassurer. Puis nous avons parlé des composites à fibres de carbone, mais il en existe pléthore d’autres, en fibre de verre, de kevlar, même des « composites métalliques » ou « céramiques » bref, c’est un vaste, vaste, vaste sujet… qui s’étudie en mangeant plein de bananes (au moins 5 par jours)

par Mad_World

7 Commentaires

Commentaires recommandés